- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

- 简体中文

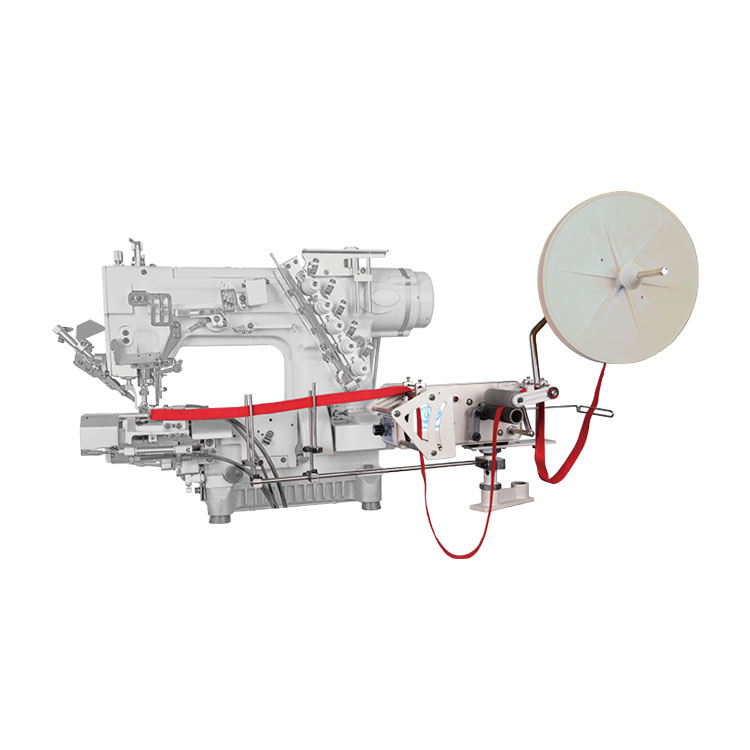

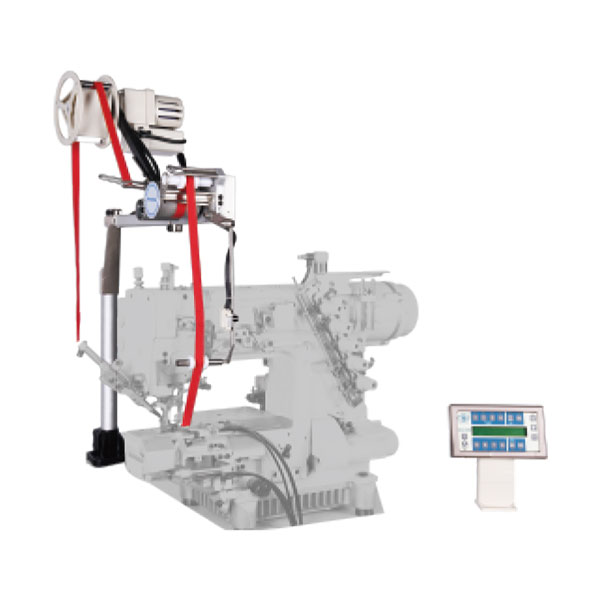

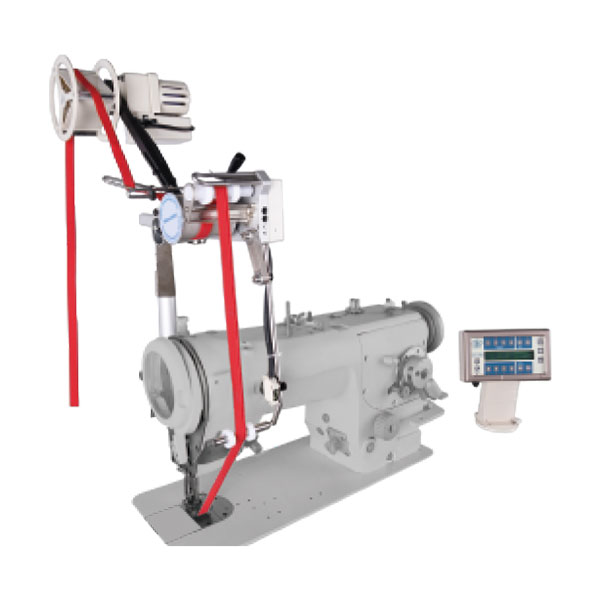

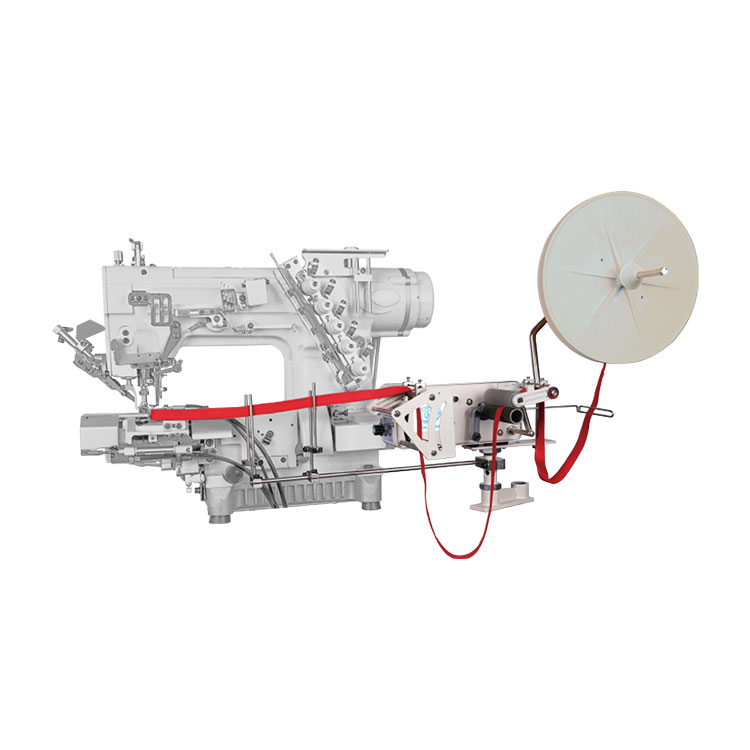

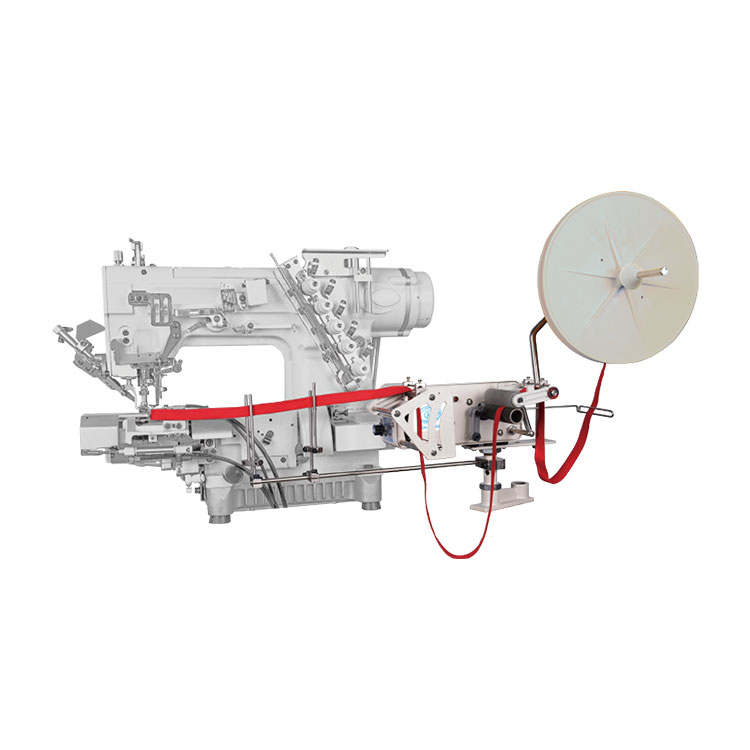

Külglindi söötur

Tervitage kõiki uusi ja vanu kliente, kes külastavad HD-tehast ja osta meie kvaliteetset külglindi sööturit. Professionaalse tootjana toome teile kulutõhusad tooted taskukohaste hindadega. Ootame iga teiega koostööd, et alustada mugavat ja tõhusat tootmisreisi koos.

Saada päring

Külglindi sööturi kasutamine on tõepoolest keeruline ja nõudlik toiming ning iga link on tihedalt ühendatud ja hädavajalik. See protsess mitte ainult ei testi operaatori ametialaseid oskusi, vaid kajastab ka detailide lõplikku püüdlust ja tootmisprotsessi täpset kontrolli. Iga sammu täpne täitmine on võti sujuva tootmise ja kõrge toote kvaliteedi tagamiseks. Alates seadme kontrollimisest kuni parameetrite reguleerimiseni kuni tooraine täpse paigutuse ja seadmete reaalajas jälgimiseni on iga samm nagu täpne käik, edendades ühiselt kogu tootmisliini harmoonilist toimimist:

Enne külglindi sööturi kasutamist vastutab operaator seadmete põhjaliku kontrolli eest, mis on esimene kontrollpunkt, mis tagab sujuva toodangu. Nad peavad kontrollima, kas rullidel on kulumismärgid, kas külgmise õmbluse seade on täpselt joondatud, kas punkrit on kindlalt fikseeritud ja kas muud võtmekomponendid on terved. Selle kontrolli seeria eesmärk on panna järgmine lavastus kindel alus.

Järgmisena reguleerib operaator vastavalt konkreetsete tootmisvajadustele hoolikalt külglindi söötja erinevaid parameetreid, näiteks söötmiskiirus, küljeõmbluse laius, söötmispinget jne. Nende muudatuste eesmärk on tagada, et materjal suudab täpselt Täitke protsessinõuded söötmisprotsessi ajal, tagades sellega lõpptoote kvaliteedi. Iga parameetri peenhäälestamine on tootmisprotsessi hea juhtimine.

Pärast seadmete käivitamist pannakse tööle külglindi söötur. Sel ajal on operaatorid väga valvas ja jälgivad tähelepanelikult seadmete tööseisundit. Nad pööravad tähelepanu sellele, kas söötmine on sujuv, kas külgsuunad on ühtlased ja kas on märke ebanormaalse müra kohta. See reaalajas jälgimine saab sujuva ja vigadeta tootmisprotsessi tagamise võti, tagades võimalike probleemide õigeaegse avastamise ja lahendamise.

Funktsioonid:

Madalamad kulud: kuigi esialgne investeering võib olla kõrge, aitab külglindi söötur pikas perspektiivis vähendada üldisi tootmiskulusid tootmise tõhususe parandamisega, vähendades jäätmeid ja tööjõukulusid.

Tootmise tõhususe parandamine: külglindi söötja saab materjale pidevalt ja stabiilselt toita, vähendades tootmisprotsessis seisakuid, parandades seeläbi tootmise tõhusust.

Täpne kontroll: parameetrite, näiteks söötmiskiiruse, õmbluse laiuse ja söötmise pinge täpselt reguleerides, saab külglindi söötur tagada, et materjalid toidetakse täpsetes suurustes ja kujundites, vähendades jäätmeid ja parandades materjali kasutamist.

Parandage toote kvaliteeti: kuna külglindi söötja suudab materjalide toitmist täpselt kontrollida, aitab see toota järjepideva kvaliteediga tooteid ja vähendada toote kvaliteediprobleeme, mis on põhjustatud ebajärjekindlatest materjalisuurustest.

Vähendage käsitsi toiminguid: kõrge automatiseerimisega külglindi söötur võib märkimisväärselt vähendada käsitsi toiminguid, vähendada tööjõu intensiivsust ja vähendada inimeste vigu.

Tugev kohanemisvõime: külglindi söötja sobib mitmesuguste materjalide ja toodete jaoks ning suudab suure paindlikkusega kohaneda erinevate tootmisvajaduste ja keskkondadega.

Ruumi kokkuhoid: võrreldes traditsiooniliste söötmismeetoditega on külglindi söötja kompaktsem ja võib tootmise töötoas ruumi säästa.